Руководства на все автомобили

1. Эксплуатация и техническое обслуживание автомобиля

2. Двигатель

2.0 Двигатель

2.1. Предварительные проверки на автомобиле

2.2. Механическая часть (бензиновые двигатели 3,2L)

2.2.1 Механическая часть (бензиновые двигатели 3,2L)

2.2.2 Снятие силового агрегата

2.2.3 Снятие и установка левой и правой подушек опоры двигателя

2.2.4 Снятие и установка ведомого диска

2.2.5 Снятие и установка сальника со стороны маховика

2.2.6 Замена сальника коленчатого вала на стороне демпфера крутильных колебаний

2.2.7 Замена уплотнительного фланца коленчатого вала на стороне демпфера крутильных колебаний

2.2.8 Снятие и установка коленчатого вала

2.2.9 Снятие и установка боковой крышки

2.2.10 Снятие и установка крышки головки блока цилиндров

2.2.11 Снятие и установка головки блока цилиндров

2.2.12 Проверка фаз газораспределения

2.2.13 Регулировка фаз газораспределения

2.2.14 Снятие распредвалов

2.2.15 Установка распредвалов

2.2.16 Проверка осевого смещения распредвалов

2.2.17 Маркировка распредвалов

2.2.18 Замена маслосъемных колпачков

2.2.19 Проверка направляющих втулок клапанов

2.2.20 Обработка седел клапанов

2.2.21 Размеры клапанов

2.2.22 Проверка поршней, поршневых колец и диаметра цилиндра

2.3. Механическая часть (бензиновые двигатели 4,2L)

2.4. Механическая часть (дизельные двигатели 5,0L)

2.5. Снятие и установка подрамника

2.6. Система наддува (дизельные двигатели)

2.7. Система охлаждения (бензиновые двигатели)

2.8. Система охлаждения (дизельные двигатели)

2.9. Система смазки (бензиновые двигатели)

2.10. Система смазки (дизельные двигатели)

2.11. Система впрыска (бензиновые двигатели)

2.12. Система впрыска (дизельные двигатели)

2.13. Система выпуска отработавших газов

2.14. Система топливоподачи (бениновые двигатели)

2.15. Таблицы

3. Трансмиссия

4. Ходовая часть

5. Рулевой механизм

6. Тормозная система

7. Бортовое электрооборудование

8. Кузов

9. Схемы электрооборудования

Ссылки на другие сайты

Автомобиль Volkswagen Touareg (Фольксваген Туарег)Все автомобили » Volkswagen Touareg (Фольксваген Туарег) . 2.2.20 Обработка седел клапанов2.2.19. Обработка седел клапанов

Седла клапанов следует дообрабатывать лишь настолько, чтобы достичь безупречного вида рабочей поверхности. Перед обработкой следует риссчитать максимально допустимый припуск на обработку. При превышении припуска на обработку может быть нарушена функция гидравлического регулирования зазора в приводе клапанов (гидрокомпенсаторов), что повлечет за собой замену ГБЦ. Снимите распредвалы. Рассчитайте максимально допустимый припуск на обработку следующим образом: – вставьте клапан в направляющую и плотно прижмите его к седлу;

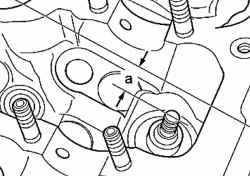

– измерьте расстояние A между концом стержня клапана и верхним краем головки блока цилиндров (рис. 2.85); – рассчитайте максимально допустимый припуск на обработку на основе замеренного расстояния A и минимально допустимого размера. Минимальные размеры

Измеренное расстояние A за вычетом минимального размера = макс. допустимый размер доработки. Пример: Измеренное расстояние.....10,6 мм Минимальный размер.....10,2 мм Максимально допустимый припуск на обработку.....10,6–10,2=0,4 мм

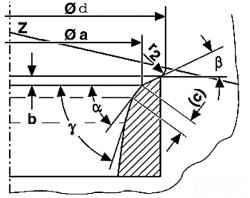

Обработка седла впускного клапана

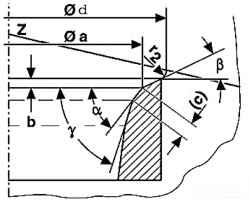

a – Ж30,6 мм b – максимально допустимый размер доводки c – 0,9–1,5 мм d – макс. Ж35,0 мм r2 – радиус 2,0 мм Z – нижний край головки блока цилиндров a – 45° угол фаски седла клапана b – 30° угол верхней корректирующей фаски g – 60° угол нижней корректирующей фаски Обработка седла выпускного клапана

a – Ж26, мм b – максимально допустимый размер доводки c – 1,2–1,7 мм d – макс. Ж29,0 мм r2 – радиус 2,0 мм Z – нижний край головки блока цилиндров a – 45° угол фаски седла клапана b – 30° угол верхней корректирующей фаски g – 60° угол нижней корректирующей фаски |